SOLDADURA SMAW ABRIL-JUNIO

viernes, 26 de junio de 2020

FIN DE CURSO DE ELECTRODO REVESTIDO (SMAW)

jueves, 25 de junio de 2020

DIFERENCIAS ENTRE MAQUINAS DE SOLDAR INVERTER Y TRADICIONALES SMAW

Diferencias entre Soldadoras Inverter y Tradicionales: Ventajas, Contras y Características.

Cuando queremos comprar una herramienta siempre tratamos de buscar el costo/beneficio de la misma, y esta no es la excepción. La idea de conseguir un buen equipo es que tenga las prestaciones adecuadas para elegir correctamente.

Aclaremos unos conceptos primero para entender mejor el por qué de la decisión final.

Al soldar una pieza, requerimos primeramente de energía, un suministro que nos permita utilizar esa corriente para crear ese proceso de soldar. Esa energía viene de la Red Eléctrica que suministra nuestro país, que sabemos está entre 220 V ~ 440 V. Básicamente al utilizar esta electricidad en un equipo de soldadora eléctrica, este crea el arco voltaico necesario para fundir las piezas.

Pero por efectos de seguridad, ese voltaje no es el apropiado para soldar. Hay que ajustar ese voltaje, y para hacerlo requerimos de un aparato que transforme esa energía (220 V~ 440 V). Así se crearon las primeras Soldadoras Eléctricas Tradicionales, se les colocó un Transformador, que es un dispositivo que permite convertir la energía del Suministro Eléctrico en un voltaje mucho menor para poder trabajar. Muchas Soldadoras de este tipo simplemente se llamaban Soldadoras Eléctricas con Transformador.

Si se utilizan soldadoras eléctricas normales vamos a tener estos problemas debido a la tecnología que utilizan:

- No se pueden utilizar diferentes clases de electrodos (por lo mismo que dijimos sobre el rectificador)

- Más importante, hay cierta dificultad en estabilizar ese arco eléctrico, lo que a veces sucede en que se peguen los electrodos a las piezas metálicas y no se haga un trabajo pulido

- Son equipos demasiado grandes y pesados (al contener transformador/rectificador)

- Para rectificar, utiliza diodos que son costosos de mantener, además de refrigerar.

Ventajas de las soldadoras convencionales

Podemos hablar de unas pequeñas ventajas de estos equipos, que a la postre no son tan útiles comparadas con la nueva tecnología:

- La calidad de estos equipos es excelente, superada sólo por muy buenos equipos de soldadoras Inverter.

- Son más fáciles de reparar y menos costosas.

- Se pueden conseguir equipos con 30 años de uso y en excelentes condiciones

Las Soldadoras Inverter

Todo esto hizo que surgieran los Equipos Soldadores Eléctricos Inverter. Estos equipos cuentan con un sistema electrónico o chip que permite ser las veces de un transformador/rectificador con una ventaja en muchos aspectos.

Ventajas de las Soldadoras Inverter

Para aclararlo mejor, revisemos las ventajas de las Soldadoras Inverter.

Así nació la tecnología Inverter para los Equipos Soldadores Eléctricos Inverter. Algunos beneficios que ya hemos ido tocando:

- Equipos fáciles de transportar (los hay desde 3 Kg).

- Una gran cantidad de posibilidades a la hora de soldar (TIG, MIG/MAG, MMA), es decir son polivalentes o multifuncionales, no hay necesidad de cambiar una soldadora para realizar otras soldaduras.

- Menor consumo eléctrico.

- Soldadura con mayor precisión, y presentable estéticamente.

- Ciclos de trabajo más eficientes. Esto significa que podemos soldar más tiempo de manera precisa y no hay que esperar. Algunos equipos pueden soldar a 160 A con el 100% de trabajo.

- El arranque o inicio del arco se hace de manera inmediata.

- El precio es muy razonable comparado con viejos equipos.

Contras de las Soldadoras Inverter

Una de las contras o grandes diferencias como todo lo que existe hoy es:

- Costo de reparación o mantenimiento, ya que al ser digital es más costoso en sus piezas. Por eso hay que escoger muy bien la marca a comprar, la calidad.

miércoles, 24 de junio de 2020

MEDICIONES DE VOLTAJES EN PROCESO SMAW

- VOLTAJE DE CIRCUITO ABIERTO (OCV)

- VOLTAJE DE CARGA.

- VOLTAJE DE ARCO.

- VOLTAJE PRIMARIO.

martes, 23 de junio de 2020

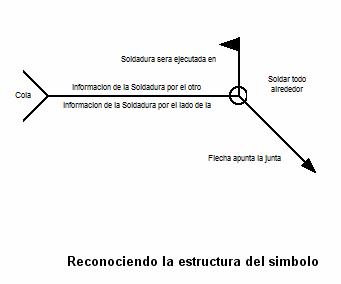

SIMBOLOGIA DE SOLDADURA SMAW

- Tu línea de referencia podrá tener diferentes direcciones. Cuando tu símbolo de soldadura se encuentra por debajo de tu línea de referencia, la parte a soldar será en el lado de la unión hacia donde apunte la flecha. Si por el contrario, está por sobre la línea de referencia, la soldadura se hará en el lado de la unión opuesto donde apunte la flecha.

- Grafica la dirección de la flecha. La flecha puede indicar diferentes direcciones como habíamos dicho. Puede encontrarse la flecha quebrada, indicándote varias direcciones.

- Procede a adicionar acotaciones dimensionales al lado derecho del símbolo. La primera acotación que se haga, será con respecto a la longitud de la soldadura. La segunda acotación adicional te mostrará la distancia que habrá entre los centros de soldadura. Existe una variedad de signos para complementar el diseño de acuerdo a la necesidad del ingeniero.

- Los símbolos en la soldadura se utilizan para simplificar una serie de instrucciones que, en un plano, abarcarían demasiado espacio, haciendo más pesada su comprensión.

- Cada símbolo o gráfico representa un diseño a seguir de un trabajo a hacer.

- La “cola” se puede omitir cuando no se usa línea de referencia. No tiene información especial.

lunes, 22 de junio de 2020

METALES QUE SE PUEDEN SOLDAR EN PROCESO SMAW

Metales de baja resistencia y alta conductividad eléctrica.

Se sueldan a altas intensidades y tiempos de corriente cortos, por ejemplo el aluminio, el cobre y sus aleaciones

Metales ferrosos.

Acero

Contiene hierro como elemento base. Es éste un metal muy maleable, resistente y versátil y es un gran conductor de calor y electricidad que se puede utilizar en cualquier proceso de soldadura. Su principal inconveniente es ser muy pesado y que se oxida con facilidad.

Las combinaciones de carbono y acero son comunes. Un mayor contenido de carbono hace al acero más fuerte y más templable * y su capacidad de poder ser soldado será menor ya que la soldabilidad es inversamente proporcional a la templabilidad. El acero tiende a oxidarse por lo que es importante mantener la soldadura limpia y libre de escamas. Los aceros de alta resistencia son los mejores para los procesos de soldadura